目前,環境污染是一個涉及人民生活的重要問題。針對這個情況,國家對汽車工業提出了節能減排和燃油消耗要求。在降低客戶使用成本及燃油消耗的同時,各汽車制造商都在努力降低整車制造成本的同時,將輕量化作為至關重要的課題,也是各種汽車型號可否再一步占領市場的關鍵。線束作為整車部件的重要組成部分,占總重量的2%,并且隨著汽車電子設備數量的不斷增加,其規模不斷擴大,輕量化線束越來越受到人們的重視,本文從分析線束的各個組成部分入手,簡述汽車線束輕量化發展趨勢。

一、線束重量構成

一般情況下,汽車線束75~80%的重量構成是導線,端子和接插件占15%,外包材料和其他材料占10%。

1、導線

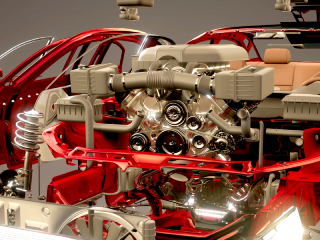

在傳統汽車中,通常采用銅合金導線,導線直徑在0.35~25mm之間,如每臺車的導線頭尾相接大概2KM。用B級轎車的重量估算,導線重25~30KG左右,汽車每行駛100KM,就會耗0.1kg汽油。

導線作為線束的重要組成部分,若選擇更輕、更可靠的替代品,將成為線束輕量化研究的熱點。近年來,鋁制導線、特細型導線、合金制導線和混芯線等不斷出現,日益受到線束制造商和主機廠的關注。

1.電源線輕量化計劃

由于電源線需要承載的電流大、線徑粗,且導線與端子間的拉拔力大,因此,采用鋁絲代替銅絲的方案已越來越為線束廠接受。由于鋁絲的導電性與銅的導電性相似,但重量比銅要輕,因此近幾年鋁材已普遍用于2.5mm~50mm的銅合金導線的替換。這種方法比較成熟,輕量化方面取得了明顯的效果。

2.信號線輕量化計劃

盡管銅與鋁的導絲性能接近,但在抗拉強度方面上鋁卻遠不及銅。小絲徑的輕量化方案,不同的廠家采用的方案大有不同。

(1)使用0.75mm鋁線

有些廠家并未放棄使用鋁材,在其合金抗拉強度上繼續進行研究,了解能否補償純鋁絲的短板。舉個例子,從一家制造商開發鋁線的來看。為了滿足0.75mm的鋁絲可以替代0.5mm的銅線,將鋁線的導電率設定為58%IACS,拉伸強度指標達到110MPa。純鋁的導電性雖可達62%IACS,但抗拉強度僅為70MPa。然后就要在鋁絲內部加入第二種金屬,最佳的是鐵,但分析鐵的配比發現,滿足導電性要求后,加工性能有所下降。因此繼續增加第三種金屬,既要滿足鐵的加工性能短板,也就是MS要小,拉伸強度的固溶量要高,所以鎂正好適合。

采用這種方法,加入兩種其他金屬的鋁合金可以很好地代替銅合金,即在導電性和抗拉強度方面滿足設計要求,同時還大大減小了導線重量。不過所面對的問題更是棘手。

氧化銅和三氧化二鋁的導電率為10~7s/cm,均為非導電性物質,因此只有通過壓接方式破開氧化膜才能保證其導電性。但壓縮率和保持力之間也存在矛盾,鋁合金導線的適當壓接區比銅合金導線區域窄,且較難操作。廠商為此改進端子壓接槽型式,以提高導線的持力性和電流的流通性。

在解決壓接課題的同時,還要面對防腐問題。鋁的活潑性比銅要強,因此,在與銅端壓接時,接觸部位易發生接觸腐蝕。金屬鋁在硫化環境中易于溶解。為解決這一問題,使用樹脂材料的接觸部位,包括壓接部分到端后端進行樹脂密封可以有效地解決這個問題。

(2)銅合金特細導線

信號線路上的導線利用率一直很低,周圍溫度24℃下0.5mm或0.35mm的銅導線能承受大約10A的電流,但在信號線中真正流通的電流往往只有幾毫安,因此資源的浪費成為許多線束制造商關注的重點。現在有多型號導線,如0.13mm²,0.08mm²,0.05mm²的導線,并在許多企業應用。

怎樣減小線徑,使低線徑的導線既能達到信號傳輸的要求,又能達到壓接件的拉伸強度、端子插入柱力等標準,這是特細銅線普遍采用、廣泛推廣的關鍵。解決這個問題的辦法是在銅絲中加入合金以滿足力學性能的要求。CuSn,CuMg,CuMg及銅包鋼是近年來各制造線束廠家常用的材料。

例如,用0.35毫米導線和0.13毫米銅合金制導線舉例,其電氣性能差別很小,但重量和外徑降低了60%和20%,這表明它具有良好的市場前景和經濟效益。然而,0.13毫米的銅合金絲并不能完全取代0.35mm的銅絲。學習過物理學都知道,金屬的承載電流能力是隨溫度變化的,電阻越大,這種變化就越明顯。一般情況下,在110度以下的環境,0.35mm銅絲和0.13mm銅合金絲的性能差別很小,可以在信號線里代替。因此,這限制了0.13mm導線的使用環境,它可以普遍使用于駕駛室,但發動機艙內需根據所在區域進行認真計算再應用。

盡管0.13mm的銅合金導絲具有廣闊的市場前景,但其機械強度和插接件的柱力是今后進一步研究的方向。有別于鋁線的方式,由于線徑太小,其合金內部即使參照新合金也難以在達到力學性能和電性能的同時,也達到經濟效益。因此,一些線束制造商突破金屬強度極限,在導線外包方面尋找解決辦法。令人高興的是,到目前為止許多廠商都有很好的替代資源。

近年來,世界環境保護組織就汽車環保問題提出了回收利用的標準,研制出了新型無鹵絕緣層PPE。它的成份安全環保,而且具有特殊的阻燃性能,正在逐漸被廠商采用。原導線絕緣層為PVC、XLPE,內含鹵素及其它有毒物質,目前從PVC變成了PPE材料。相同規格的0.35毫米導線,使直徑減少27%,面積減少47%。

若對銅合金絲進行較為詳盡的分析就能知道,CuSn的金屬強度特性較好,CuAg的電學性能較好。對導線壓接和性能選擇可作為不同的參考依據。

(3)混合材料特細導線

日系公司在節省成本和控制能源方面一直是實至名歸的首選。首次由SUMITOMO開發的0.13mm²導線作為最細的導線,采用了混合材料,中間材料是銅,外圍材料不相同,且中心和外圍銅絲的線徑也不一樣。這類導線符合電氣性能方面的傳輸要求,但缺點也很明顯:制作過程繁瑣,生產成本高,無法用超聲波焊接,接線需要特殊設備,屬于非常規壓接,所以在那時沒有得到推廣。但目前有許多廠家在這方面繼續研究,將這種方案應用于更細的線材。

二、接插件小型化

導線和接插件的發展始終是相互促進的,隨著導線的特細加工發展,接插件的小型化速度也越來越快,各個制造商都在大力開發小尺寸的接插件。從20世紀90年代中期開始,0.64個寬度的端子已經出現。這類小端子可用于信號傳送,大大減少1.5片寬的使用,直接減小接插件的規格尺寸。

就拿一個20極的0.64雙排插件舉例,插件比同類的1.5片寬的插件數低了75%,體積是60%。插頭連接主要性能是老化后接觸電壓降和插件機械強度。為滿足功能要求,對接插件自鎖結構進行了優化設計。端子材料的選擇在合金上更為嚴苛。

三、線束輕量化保護

有許多形式的線束保護,包括護板,橡膠部件和支架。為能夠輕量化,可對線束進行如下保護:

(1)減少金屬支架的結構,用高強度塑料護板來取代金屬支架,例如保險絲盒支架和發動機艙架,根據環境溫度選定。

(2)減少選用塑料護板,利用車體結構、專用卡丁及固定件代替護板。

(3)減少使用波紋管,用耐磨纖維和布基纖維管替代,這樣就能降低成本和降低噪音。

(4)減少使用橡膠制品,在密封性要求不高的地方選用發泡代替。

(5)在線束布局上盡可能少地采用內連接,這不僅能減少插件的重量,而且還能減少固定附件重量和車身結構重量。

四、總結

本文首先從汽車線束的總成部分開始,分析輕量化的方向及產業中各個零部件的輕量化發展趨勢。重點闡述了導線、接插件、線束保護等的技術發展方向及難點。這對進一步深入研究汽車線束輕量化具有重要意義。